Industrieanwendungen wandeln sich schneller als je zuvor. Maschinen werden komplexer, Produkte leichter, Prozesse digitaler. Gleichzeitig steigen Anforderungen an Sicherheit, Umweltverträglichkeit und Haltbarkeit. Diese Veränderungen wirken sich unmittelbar auf die eingesetzten Werkstoffe aus. Was früher mechanisch belastbar sein musste, muss heute auch chemisch resistent, thermisch stabil, formbar und leicht recycelbar sein. Ein einzelnes Material kann diese Vielschichtigkeit kaum noch abdecken. Gefragt sind neue Verbindungen, hybride Strukturen und funktionalisierte Oberflächen. Werkstoffe übernehmen heute nicht nur tragende, sondern auch steuernde, dämmende oder schützende Aufgaben. Der Wandel zeigt sich in nahezu allen Branchen – von der Energie- über die Medizintechnik bis hin zur Automatisierungstechnik. Materialentwicklung ist damit längst ein Schlüsselbereich der Innovation geworden.

Nachhaltigkeit als technisches Kriterium

Nachhaltigkeit wird häufig mit Recycling, CO₂-Reduktion oder erneuerbaren Energien verbunden. Doch auch Materialien selbst müssen nachhaltiger werden. Das bedeutet: geringerer Energieeinsatz bei der Herstellung, längere Lebensdauer, verbesserte Reparaturfähigkeit und Wiederverwertung. Werkstoffe, die früher rein funktional betrachtet wurden, unterliegen heute umfassenden ökologischen Bewertungen. Besonders im Maschinen- und Anlagenbau geht es nicht mehr nur um Performance, sondern auch um das Verhältnis von Nutzen zu Ressourceneinsatz. Unternehmen fordern von Lieferanten inzwischen Nachweise zu Lebenszyklusdaten, Umweltwirkungen und Recyclingpfaden. Dadurch entstehen völlig neue Auswahlkriterien bei der Werkstoffentscheidung. Der Stoff selbst wird Teil der Nachhaltigkeitsstrategie. In vielen Industriezweigen ist das kein Marketingthema, sondern entscheidend für Genehmigungen, Kundenzulassungen oder Zertifizierungen. Die Folge: Material muss heute mehr leisten – auch in ökologischer Hinsicht.

Praxisbeispiele aus der Industrie

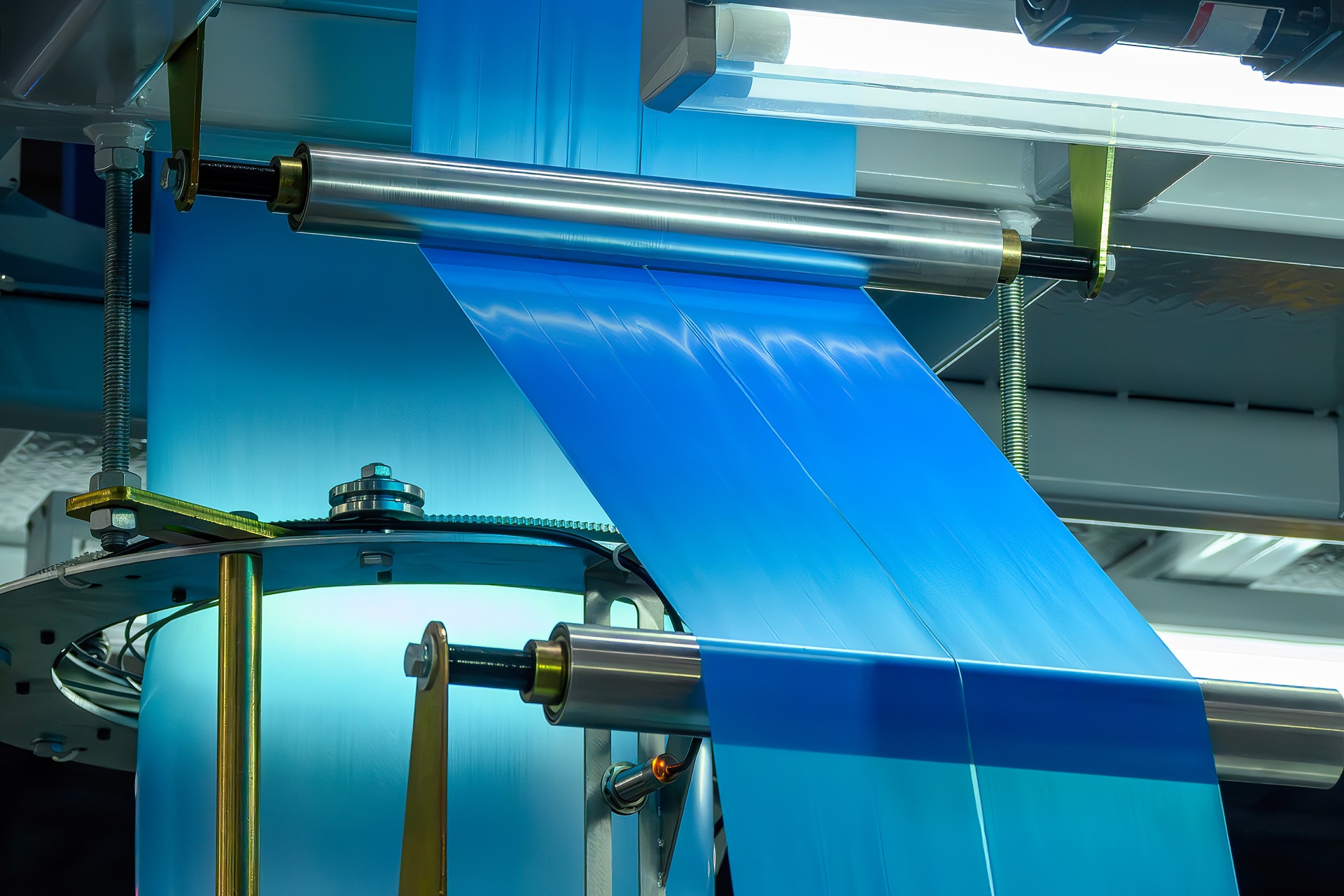

In der chemischen Industrie werden Rohrleitungen zunehmend mit ETFE-basierten Innenbeschichtungen versehen, um Korrosion durch aggressive Medien zu verhindern. Das erhöht nicht nur die Standzeit der Anlagen, sondern senkt auch Wartungskosten erheblich. In der Lebensmittelindustrie kommen transparente Membranen zum Einsatz, die hygienisch, UV-stabil und leicht zu reinigen sind. Auch der Pharmabereich nutzt die Materialeigenschaften von ETFE, etwa für sterile Verpackungen oder filtrierende Trennschichten. Im Bereich Sensorik sorgt die Kombination aus Flexibilität und Klarheit für langlebige, präzise Abdeckungen empfindlicher Bauteile. Besonders relevant ist das Material zudem in der Luftfahrt und in Windkraftanlagen, wo geringe Gewichte bei maximaler Belastbarkeit gefragt sind. In all diesen Bereichen ersetzt ETFE teurere, schwerere oder wartungsintensivere Alternativen. Damit zeigt sich: Leistungsfähige Materialien schaffen konkrete wirtschaftliche Vorteile und ermöglichen neue technische Lösungen.

Checkliste: Worauf es bei modernen Werkstoffen ankommt

| Anforderung | Technischer Nutzen in der Industrie |

|---|---|

| Geringes Gewicht | Entlastung von Tragstrukturen, reduzierte Energieverbräuche |

| Chemische Beständigkeit | Sicherheit bei aggressiven Medien und Reinigungsmitteln |

| Thermische Stabilität | Einsatz bei stark schwankenden oder hohen Temperaturen |

| UV- und Witterungsbeständigkeit | Geeignet für Außenanwendungen ohne Leistungsverlust |

| Formbarkeit | Hohe Designfreiheit, auch für komplexe Geometrien |

| Transparenz | Sichtkontrolle in Prozessen, Lichtdurchlässigkeit bei Membranen |

| Rezyklierbarkeit | Reduzierte Umweltbelastung, bessere Ressourcennutzung |

| Langlebigkeit | Geringerer Wartungsaufwand, längere Anlagenlaufzeiten |

Neue Werkstoffe für komplexe Einsatzbedingungen

Ein Material, das diesen wachsenden Anforderungen gerecht wird, ist zunehmend gefragt: so sind ETFE-Kunststoffe geeignet für die industrielle Anwendung. Diese Hochleistungswerkstoffe vereinen mechanische Belastbarkeit mit chemischer Widerstandsfähigkeit, thermischer Stabilität und hoher Transparenz. Sie sind extrem leicht und dennoch zugfest, witterungsbeständig und dabei nahezu wartungsfrei. In der Industrie kommen sie vor allem dort zum Einsatz, wo aggressive Medien, hohe Temperaturen oder UV-Belastung klassische Materialien überfordern. ETFE-Kunststoffe finden Anwendung in der Verfahrenstechnik, im Anlagenbau, in Membransystemen, Sensorabdeckungen und bei strukturellen Fassaden. Ihre Verarbeitung erlaubt komplexe Geometrien und dauerhafte Verbindungstechniken. Gleichzeitig sind sie wiederverwertbar, was sie auch im Sinne der Kreislaufwirtschaft attraktiv macht. Die Kombination aus technischer Exzellenz und ökologischer Verträglichkeit macht sie zur echten Option für moderne Industrieanwendungen.

Interview mit einem Werkstoffspezialisten

Dipl.-Ing. Markus Reiter leitet die Produktentwicklung bei einem Hersteller technischer Hochleistungskunststoffe.

Was sind aus Ihrer Sicht die wichtigsten Anforderungen an heutige Materialien?

„Moderne Werkstoffe müssen nicht nur technisch funktionieren, sondern auch flexibel, langlebig und nachhaltig sein. Der Druck aus der Industrie wächst – und die Auswahl wird komplexer.“

Welche Rolle spielen Hochleistungskunststoffe dabei?

„Sie sind nicht mehr aus den heutigen Prozessen wegzudenken. Ob als Membran, Hülle oder Komponente – sie erlauben Anwendungen, die mit klassischen Materialien nicht umsetzbar wären.“

Warum setzen viele Unternehmen inzwischen auf ETFE-Kunststoffe?

„ETFE verbindet Eigenschaften, die sonst kaum gemeinsam auftreten: leicht, transparent, beständig – und das bei sehr langer Lebensdauer. Gerade in extremen Umgebungen bewährt sich der Werkstoff hervorragend.“

Gibt es Grenzen in der Nutzung?

„Ja, etwa wenn es um sehr hohe mechanische Belastungen geht – dort braucht es nach wie vor metallische Lösungen. Aber in den meisten Fällen lassen sich mit ETFE sehr stabile Systeme aufbauen.“

Wie verändert sich das Denken über Werkstoffe in den Unternehmen?

„Stärker strategisch. Früher war Materialwahl eine technische Frage, heute ist es auch eine Frage von Effizienz, Nachhaltigkeit und Innovationsfähigkeit.“

Welche Entwicklungen sehen Sie in Zukunft?

„Werkstoffe werden noch intelligenter – also nicht nur stabil, sondern funktional: selbstheilend, sensorisch, energieaktiv. Das verändert ganze Produktklassen.“

Was raten Sie Ingenieuren, die mit neuen Werkstoffen arbeiten wollen?

„Frühzeitig mit Werkstoffexperten sprechen und systemisch denken. Materialien können mehr als nur passiv stützen – sie sind aktive Funktionsträger.“

Das war ein aufschlussreicher Einblick – vielen Dank für das Gespräch.

Werkstoffe als Innovationsmotor

In vielen Branchen zeigt sich, dass Werkstoffe selbst zum Treiber für neue Produkte werden. Ohne neue Materialien wären Entwicklungen wie ultraleichte Drohnen, flexible Displays oder energieautarke Fassaden nicht denkbar. Sie verändern nicht nur das Produktdesign, sondern auch Prozesse und Produktionsmethoden. Die Integration von Funktionen direkt ins Material – sei es durch Leitfähigkeit, Lichtdurchlässigkeit oder chemische Resistenz – erlaubt eine radikale Vereinfachung komplexer Systeme. Gleichzeitig eröffnen sich durch den gezielten Einsatz neuer Werkstoffe neue Märkte. Das beginnt bei der Verlängerung von Wartungsintervallen und reicht bis zur Erschließung völlig neuer Anwendungen unter extremen Bedingungen. Die Zukunft industrieller Fertigung wird von Materialien mitgeprägt, die nicht mehr nur physikalisch belastbar sind, sondern ganze Systeme smarter, schlanker und nachhaltiger machen.

Bildnachweise:

AS Photo Family – stock.adobe.com

Pattharakrit – stock.adobe.com

Pixel_B – stock.adobe.com